在工业生产的复杂场景中,管道系统如同脉络般维系着整个流程的顺畅运行,而连接部位的可靠性则是保障这一脉络畅通的核心。渗漏与爆裂,这两大工业管道的 “心腹大患”,不仅会导致物料损耗、生产中断,更可能引发安全事故与巨大的经济损失。在此背景下,缩口螺纹管凭借其 “抗漏 + 抗压” 的双重硬核性能,成为工业级管道连接的破局之选,为各类严苛工况提供了稳定可靠的解决方案。

缩口螺纹管的抗漏能力,源于其精妙的结构设计与精密的制造工艺。传统螺纹管在连接时,往往因螺纹间隙不均、密封面贴合不紧密,容易在高压或振动环境下出现渗漏。而缩口螺纹管通过特殊的缩口处理,使螺纹牙型与管件内壁形成 “阶梯式” 咬合 —— 当管道连接时,缩口部位的螺纹会产生持续的径向压力,将密封材料(如生料带、密封胶)紧密挤压在螺纹间隙中,形成多层立体密封结构。这种设计不仅消除了传统连接的 “缝隙隐患”,更能在温度变化、介质腐蚀等恶劣条件下保持密封性能的稳定性,哪怕是输送腐蚀性液体、高温蒸汽或高压气体,都能实现 “滴漏不漏” 的严苛标准。

在抗压性能上,缩口螺纹管更是展现出工业级的 “硬核实力”。管道爆裂多源于连接部位的结构薄弱,传统螺纹连接的应力集中点往往分布在螺纹末端,长期承受高压易导致管件变形甚至断裂。缩口螺纹管则通过缩口工艺对管道端部进行强化处理,使螺纹根部的壁厚增加 30% 以上,配合均匀分布的螺纹牙型,将外部压力分散到整个连接段,形成 “整体受力” 的抗压结构。经权威检测,在同等材质下,缩口螺纹管的耐压强度较普通螺纹管提升 50% 以上,可轻松应对 10MPa 以上的高压工况,无论是化工反应釜的物料传输、石油开采的高压管道,还是大型制冷系统的冷媒循环,都能抵御持续高压带来的挑战,为管道系统筑起 “抗压防线”。

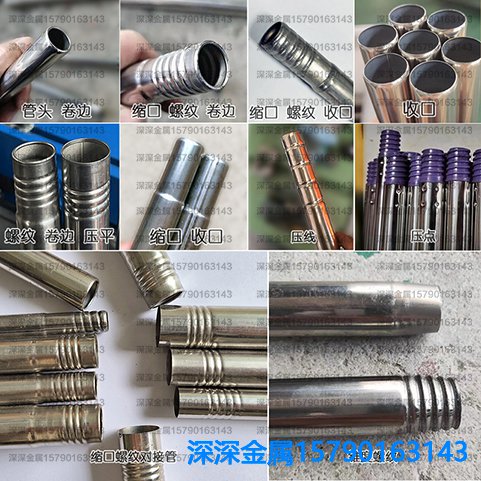

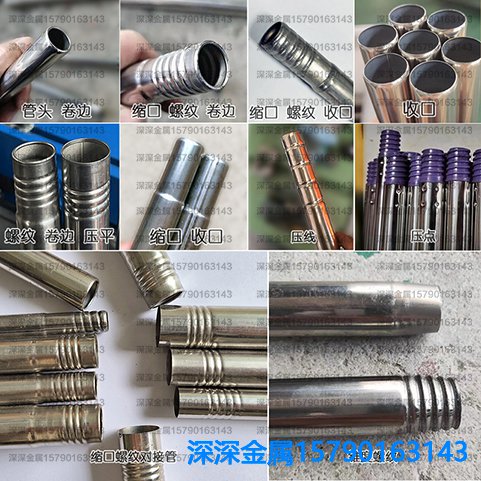

除了抗漏与抗压的核心优势,缩口螺纹管在安装与适配性上同样贴合工业场景的需求。其标准化的螺纹规格可兼容各类管件,无需特殊工具即可实现快速安装,大幅缩短施工周期;而精准的尺寸公差则确保了与阀门、法兰等部件的无缝对接,减少因安装误差导致的性能损耗。同时,针对不同工业场景的需求,缩口螺纹管还可提供碳钢、不锈钢、合金材料等多种材质选择,满足从常温低压到高温高压、从普通介质到强腐蚀环境的全场景适配,真正实现 “一管多用,全域可靠”。

在工业生产追求 “零故障”“高效率” 的今天,缩口螺纹管以抗漏与抗压的 “双 buff 加持”,重新定义了管道连接的可靠性标准。它不仅是解决渗漏与爆裂问题的实用方案,更是保障工业生产安全、降低运维成本的 “隐形守护者”。选择缩口螺纹管,便是为管道系统装上 “双保险”,让每一次连接都经得起高压的考验、耐得住时间的磨砺,成为工业级管道连接当之无愧的优选方案。

佛山市深深金属制品有限公司